煉廠副產氫生產燃料電池用氫氣應用研究

來源:《天然氣化工》 2020-08-17

氫能產業包括氫氣制取、氫氣儲運和氫氣利用三個主要環節,其中氫氣的制取處于整個氫能產業鏈上游,是氫能產業的基礎。制取燃料電池用氫氣的主要途徑有石化能源重整制氫、工業副產氫純化制氫以及水電解制氫等,其中工業副產氫在鋼鐵、化工、石化等領域產量巨大,包括各種富含氫氣的排放氣如焦爐煤氣、甲醇弛放氣、丙烷脫氫尾氣、氯堿工業副產氫氣和煉廠副產工業氫氣,其中煉廠副產氫氣資源豐富,氫氣成本低,利用煉廠副產氫生產燃料電池用氫氣,結合煉化企業自有加油站,可實現油、氫共產和油、氫共營,從而擴展運營范圍,實現能源供應結構的優化升級。

1 氫燃料電池用氫氣和氫氣提純技術

1.1 氫燃料電池用氫氣

質子交換膜燃料電池(PEMFC)電極采用特制多孔性材料制成,它不僅要為氣體和電解質提供較大的接觸面,還要對電池的化學反應起催化作用。含C和S等化合物對電極有不可逆的毒化作用,尤其是CO和H2S,CO能占據H2氧化反應所需的Pt活性位,從而導致電池性能顯著地降低,H2S不僅能對電池陽極性能造成嚴重的影響,也可能對電池陰極性能造成明顯的破壞。另外,氨和鹵化物也會引起燃料電池性能不可逆的衰減。因此,需要對氫氣產品中的雜質含量嚴格控制,以保證燃料電池的效率和壽命。

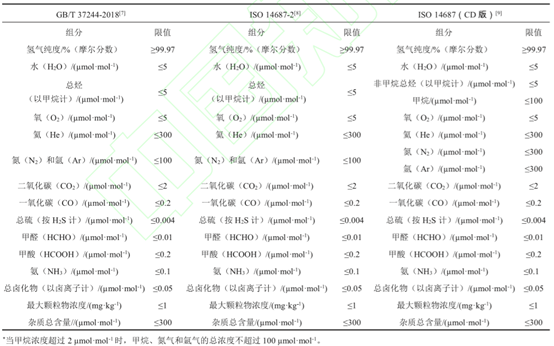

國際標準化組織、日本燃料電池實用化推進協會和美國機動車工程師學會分別在2012年、2014年和2015年發布了車用質子交換膜燃料電池用氫氣的質量標準;其中,國際標準化組織有2012年發布的ISO14687鄄2和進入到最終國際標準草案階段的新標準ISO14687(CD版)。我國在2018年發布了GB/T37244鄄2018《質子交換膜燃料電池汽車用燃料氫氣》,該標準規定了質子交換膜燃料電池汽車用燃料氫氣的氫氣純度、氫氣中雜質含量要求及其分析試驗方法等。三個標準的技術指標如表1所示,由表1可以看出,新的ISO14687對甲烷、氮氣和氬氣都放寬了要求。

表1 三種燃料電池氫氣標準的質量指標

1.2 氫氣提純技術

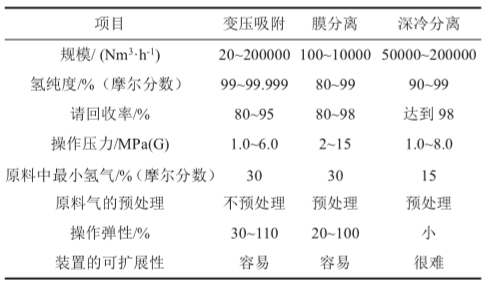

氫氣的提純是從各種含氫氣體中將雜質脫除而制取出滿足工業所需氫氣純度的工藝技術。目前技術成熟且應用廣泛的氫氣提純技術有深冷分離法、膜分離法和PSA法,三種提純工藝的特點如表2所示。

表2 三種氫氣提純工藝的特點

常規的深冷分離氫氣純度低,進分離裝置之前需要預處理,去除原料氣中的H2O和CO2防止其在冷凝系統中堵塞管道,而且裝置彈性小,適合裝置規模大但對氫氣純度要求不高的場合,不適合單獨用于提純燃料電池用氫氣,可以與吸附法結合即低溫吸附法提純高純度的氫氣。

膜分離需要升溫(70~90℃)和精過濾等預處理過程,產品氫氣純度低,不能把原料氣中的H2O、H2S、CO2等雜質含量降至10鄄6級,不能滿足燃料電池對微量雜質的要求,因此,膜分離也不適合單獨用于提純燃料電池用氫氣。

PSA提純氫氣技術是利用吸附劑對雜質氣體的吸附容量大于對氫氣的吸附容量,且對雜質氣體的吸附容量隨壓力的升高而增加,隨壓力的降低而減小的特性,在高壓下將雜質氣體吸附,在低壓時將雜質氣體解吸,實現吸附劑的再生。在常溫下分離,不需要復雜的預處理,操作方便,啟停速度快,操作彈性大,氫氣純度高,可以從各種含氫氣體中制取含量在99%~99.999%的氫氣,可將多種雜質控制在痕量以下,適合提純燃料電池用氫氣。而且PSA裝置擴展靈活,隨著氫能市場的日漸成熟,裝置的產氫規模可逐步提升。

2 燃料電池用氫氣的制取

中國石化北京燕分公司(簡稱燕山石化)是我國建廠最早、規模最大的現代石油化工聯合企業之一,目前工業用氫主要來自兩部分,第一部分為煉油系統現有的80萬t/a連續重整反應單元副產的氫氣,每小時副產氫氣40000Nm3;第二部分為化工副產氫氣,主要為現有71萬t/a蒸汽裂解裝置副產的氫氣,每小時副產氫氣33000Nm3,總的產氫能力為73000Nm3/h。

中國石化作為北京冬奧會官方油氣合作伙伴,與奧組委簽訂了《官方油氣合作伙伴贊助協議》,承諾將為冬奧會提供優質的能源保障。燕山石化依托現有工業富產氫氣資源,采用PSA方法建設一套煉廠副產氫提純生產燃料電池用氫氣裝置,該裝置主要滿足北京市氫燃料電池汽車對低成本氫氣需求,為北京市和2022年北京冬奧會提供清潔能源保障。裝置由西南化工研究設計院有限公司開發和建設,設計氫氣產量2000Nm3/h。

2.1 原料氣源

工業制氫主要有兩種途徑,一種是石化原料制氫,如烴類蒸汽轉化制氫、甲醇裂解制氫、煤制氫等;另一類是各類富氫尾氣制氫,如煉廠重整氫氣、煉廠加氫尾氣、甲醇弛放氣、合成氨弛放氣和焦爐煤氣制氫等。而煉廠氫氣主要來源有烴類轉化制氫、煤制氫、重整氣制氫和煉廠加氫尾氣制氫。

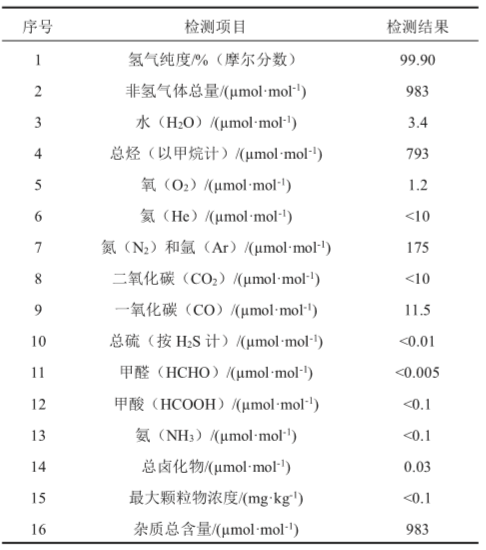

烴類蒸汽轉化制氫是以天然氣、石腦油、煉廠干氣為原料,通過水蒸氣重整轉化,然后經變換和PSA提純工序得到氫氣,氫氣壓力在2.0~2.5MPa(G),生產規模可以達到100000Nm3/h以上;煤制氫是以煤、焦炭、石油焦為原料,經過氣化、變換、凈化和PSA提純等工序得到氫氣,氫氣壓力在3.0~5.9MPa(G),生產規模可以達到200000Nm3/h;重整氣和煉廠的加氫尾氣的主要成分是氫氣和烴類組分,通過一步PSA提純工序即可得到產品氫氣,氫氣壓力一般為2.0~2.6MPa,生產規模可以達到100000Nm3/h以上。煉廠氫氣的含量一般為99.9%(摩爾分數),其中(CO+CO2)含量小于20×10鄄6(摩爾分數),另外含有少量的N2和CH4等雜質。表3是某煉廠氫氣分析結果。

表3 某煉廠氫氣分析結果

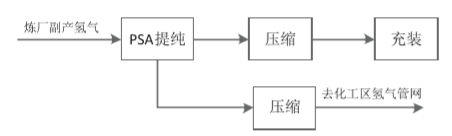

燕山石化煉廠副產氫氣生產燃料電池氫氣的工藝流程如圖1所示,煉廠副產氫氣在1.9~2.1MPa(G)進入PSA氫氣提純裝置后,產品氫氣指標達到GB/T37244鄄2018要求,然后經隔膜壓縮機增加至22MPa(G)后由氫氣管束車充裝,PSA的解吸氣中氫氣摩爾分數仍然比很高,在99.5%以上,經壓縮機壓縮至3.0MPa(G)送至化工區的氫氣管網。由圖1可知,來自煉廠的副產氫氣一部分提純為燃料電池用氫氣,尾氣進入化工區氫氣管網,整個工藝過程沒有氫氣損失,氫氣的利用率達到100%。

圖1 煉廠副產氫氣生產燃料電池氫工藝流程

PSA氫氣提純裝置采用7塔3步均壓的沖洗再生工藝流程,工藝時序如表4所示,每個吸附塔依次經歷吸附、3次均壓降、順放、逆放、沖洗、3次均壓升、終充等步驟。氫氣提純過程不需要升溫或降溫,操作方便,能耗低,操作彈性大,裝置負荷可以在30%~110%范圍內變化。

表4 7鄄1鄄3/P時序表

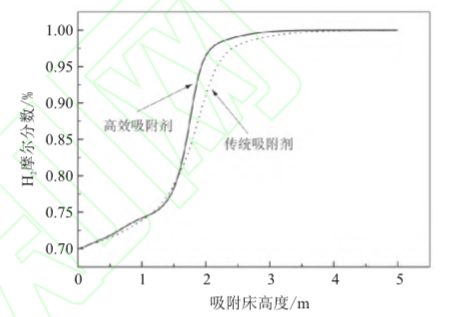

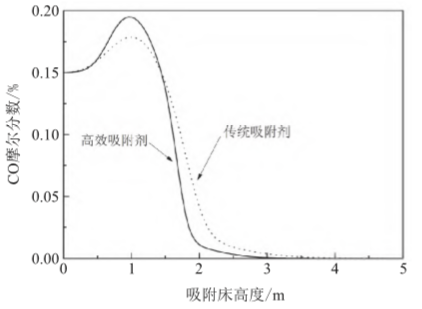

PSA提純氫氣常用的吸附劑有硅膠、活性炭和分子篩,其中硅膠類吸附劑主要脫除高烴類的大分子雜質,活性炭類吸附劑主要脫除CO2以及低碳烴類雜質,而分子篩類吸附劑主要脫除CH4、CO、N2等小分子雜質。煉廠副產氫氣中需要重點脫除的雜質是微量的S、CO、CO2、甲烷烴以及N2/Ar,燃料電池氫氣中對CO和S的要求很嚴格,需要采用分子篩吸附劑。為增強H2純化效果,西南化工研究設計院有限公司開發出用于工業氫源開發氫能的PSA提純H2裝置,其中含有動態吸附量大、再生效果突出的高效分子篩吸附劑。圖2和圖3是采用高效分子篩與常規分子篩吸附劑在PSA提純H2過程中吸附結束時刻吸附床內H2和CO的分布圖;由圖2和圖3可以看出,高效分子篩吸附劑的傳質區更短,得到H2純度更高,CO的含量更低,更適用于提純燃料電池用氫氣。

圖2 吸附結束時氫氣的分布曲線

圖3 吸附結束時一氧化碳的分布曲線

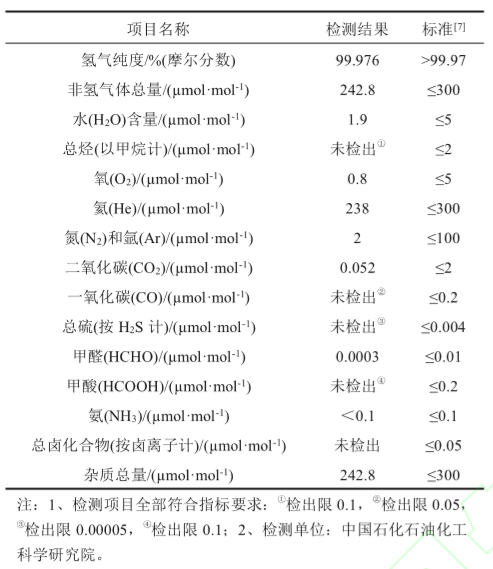

2.2 裝置運行效果

燕山石化以煉廠富氫為原料的PSA提純燃料電池氫氣裝置于2020年3月投料運行,產品氫氣分析檢測數據顯示H2純度99.976%,其中總硫、一氧化碳、鹵化物、甲酸、總烴等影響電池安全使用的關鍵雜質含量均低于檢出限,充分滿足GB/T37244鄄2018《質子交換膜燃料電池汽車用燃料氫氣》標準要求(見表5)。該裝置的成功運行標志著西南化工研究設計院開發的PSA氫氣提純裝置可以用于煉廠副產氫氣提純生產燃料電池用氫氣。

表5 煉廠富氫氣提純燃料電池氫氣產品檢測數據與技術指標

3 結語

質子交換膜燃料電池對氫氣中的雜質要求很高,工業氫氣不能滿足要求,需要進一步的提純處理,西南化工研究設計院有限公司致力于氣體分離與純化技術的研究開發,針對質子交換膜燃料電池對氫氣中的雜質要求,開發了用于氫氣提純的高效吸附劑,并在燕山石化建成煉廠副產氫提純燃料電池用氫氣PSA裝置,生產氫氣將用作北京市燃料電池汽車的燃料。